En matière d’efficacité énergétique, innover demeure primordial dans une démarche d’optimisation du rapport économies d’énergie réalisées – coût de mise en œuvre système.

Ainsi, Airius, société experte en efficience énergétique basée en Loire-Atlantique, propose depuis plus de 8 années aux entreprises et collectivités une solution innovante basée sur le principe de la déstratification thermique.

Qu’est-ce que la déstratification thermique ?

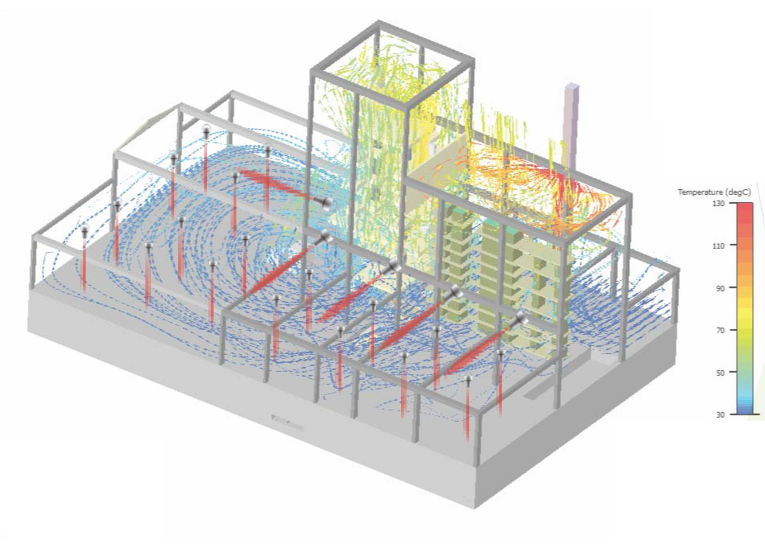

Le principe innovant de déstratification thermique consiste en la récupération d’un air chaud situé en rez de plafond d’une pièce ou d’un entrepôt et en sa réinjection vers les niveaux inférieurs de la pièce. Ce système de brassage permet de limiter la production d’énergie nécessaire au réchauffement d’une pièce (via un système de production de chaleur classique type chauffage) en privilégiant la réorientation d’ un air déjà chauffé naturellement (l’air en mouvement reste plus chaud au plafond) ou du fait d’installations et équipements machines spécifiques (cas classiquement observés au sein d’entrepôts).

La déstratification thermique permet la réalisation d’économies d’énergie de l’ordre de 25% à 30%.

Equipement des entrepôts ArcelorMittal

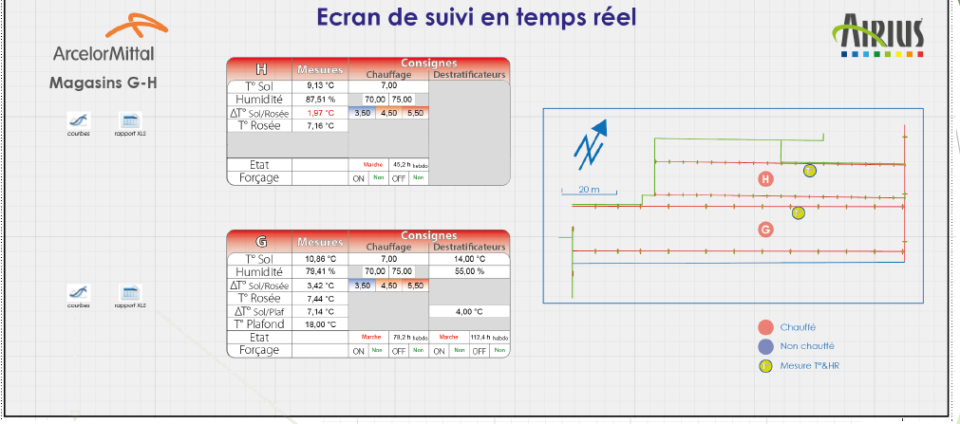

Airius a ainsi conduit depuis le courant de l’année 2018 plusieurs projets d’équipement des entrepôts de la société ArcelorMittal, dont celui de Mardyck, dans le département du Nord de France.

Les activités sidérurgiques du groupe ArcelorMittal, premier producteur d’acier au monde avec 96,42 millions de tonnes produites en 2018, comportent une sensibilité liée à la fragilité des métaux, qui soumis à l’influence de l’humidité, se détériorent rapidement. Il est donc pour le groupe nécessaire d’éviter à tout prix l’atteinte du point de rosé – ou température de rosée – qui correspond au seuil de température à partir duquel une masse d’air sera soumise à la formation d’eau liquide par saturation.

C’est pour pallier cette sensibilité et pour éviter tout risque de détérioration des métaux produits qu’ont été mis en place plusieurs projets de déstratification thermique.

Les dimensions impressionnantes des entrepôts (20m de haut, 150m de long et 50 m de large en moyenne) permettent à ces projets de déstratification mis en œuvre d’illustrer leur pleine performance.

Pour chaque projet, un contrat de service de type CEE (Contrat d’Economie d’Energie) de 7 ans a été défini incluant un engagement de résultat de 20% d’économie d’énergie réalisée. La mise en place de chaque projet est autofinancée par les économies réalisées sur chaque année.

Les phases du projet – l’exemple de l’entrepôt de Mardyck

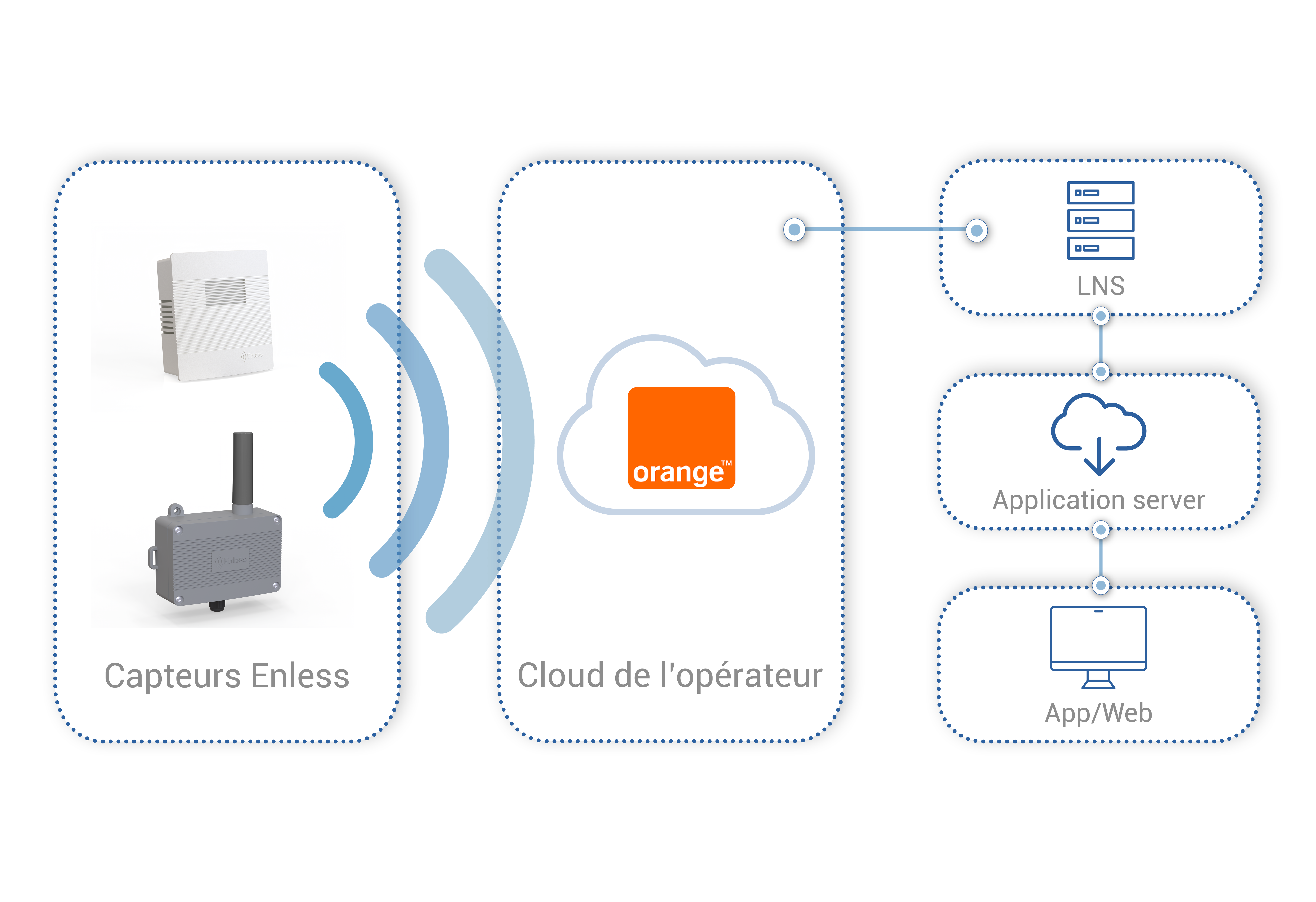

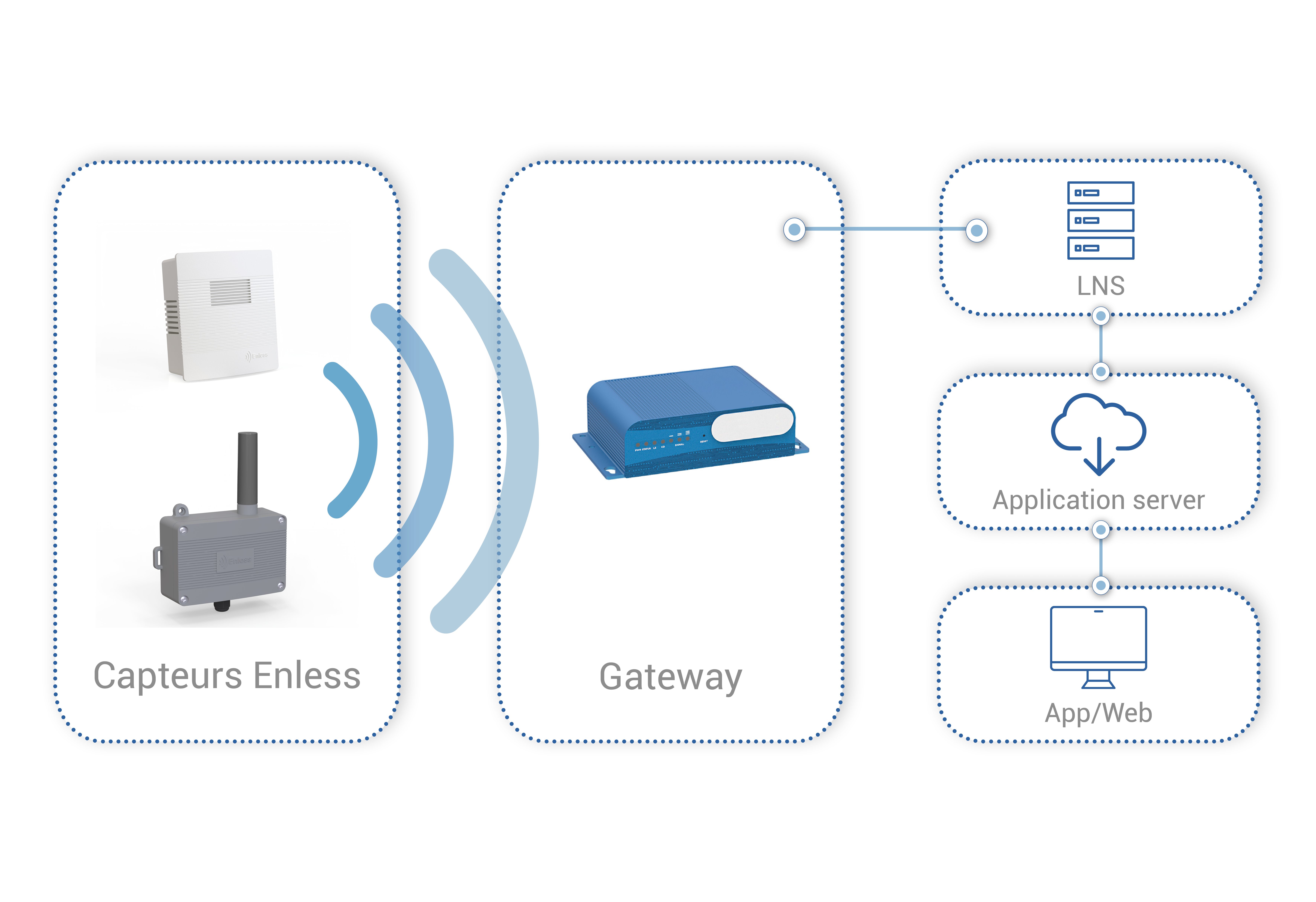

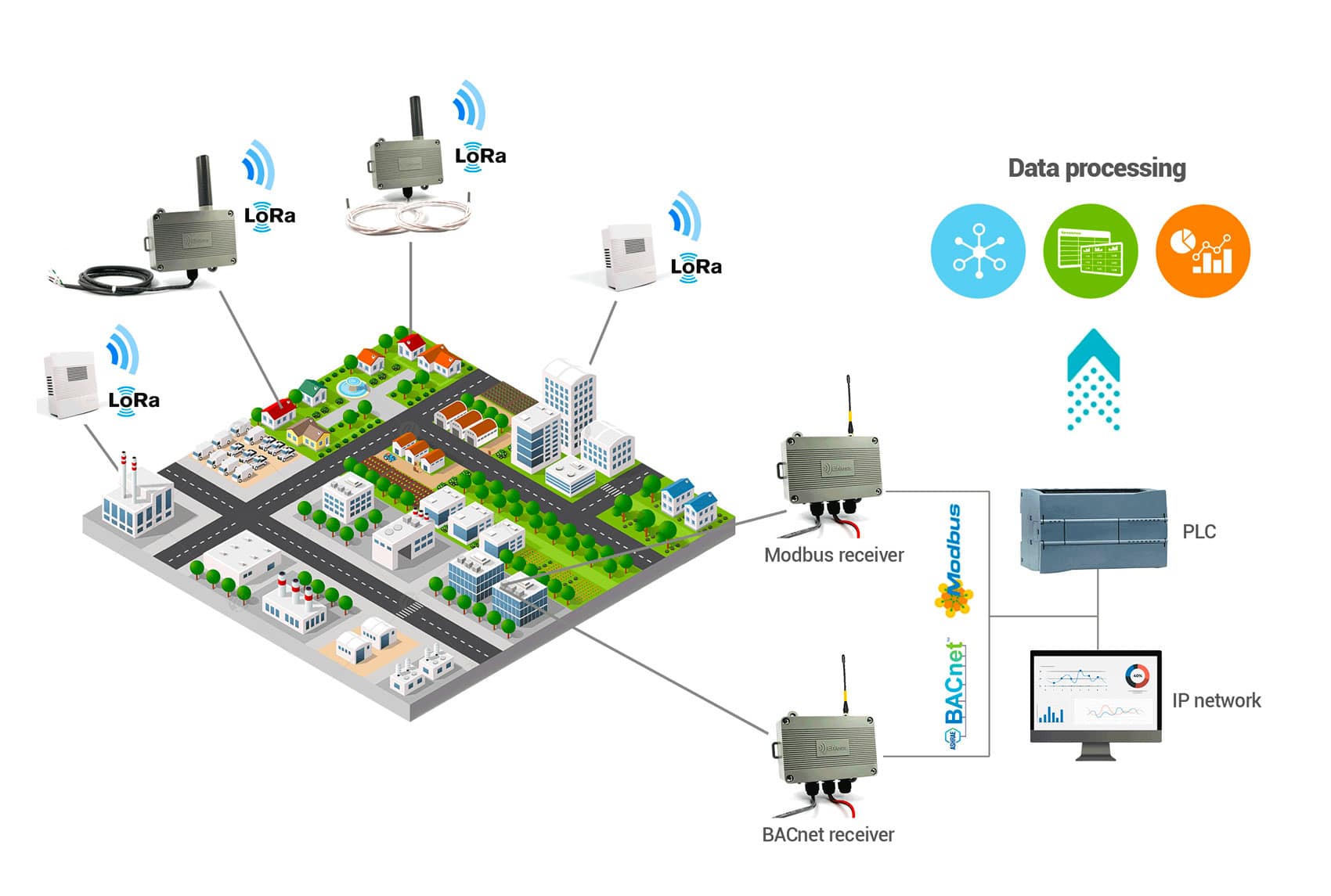

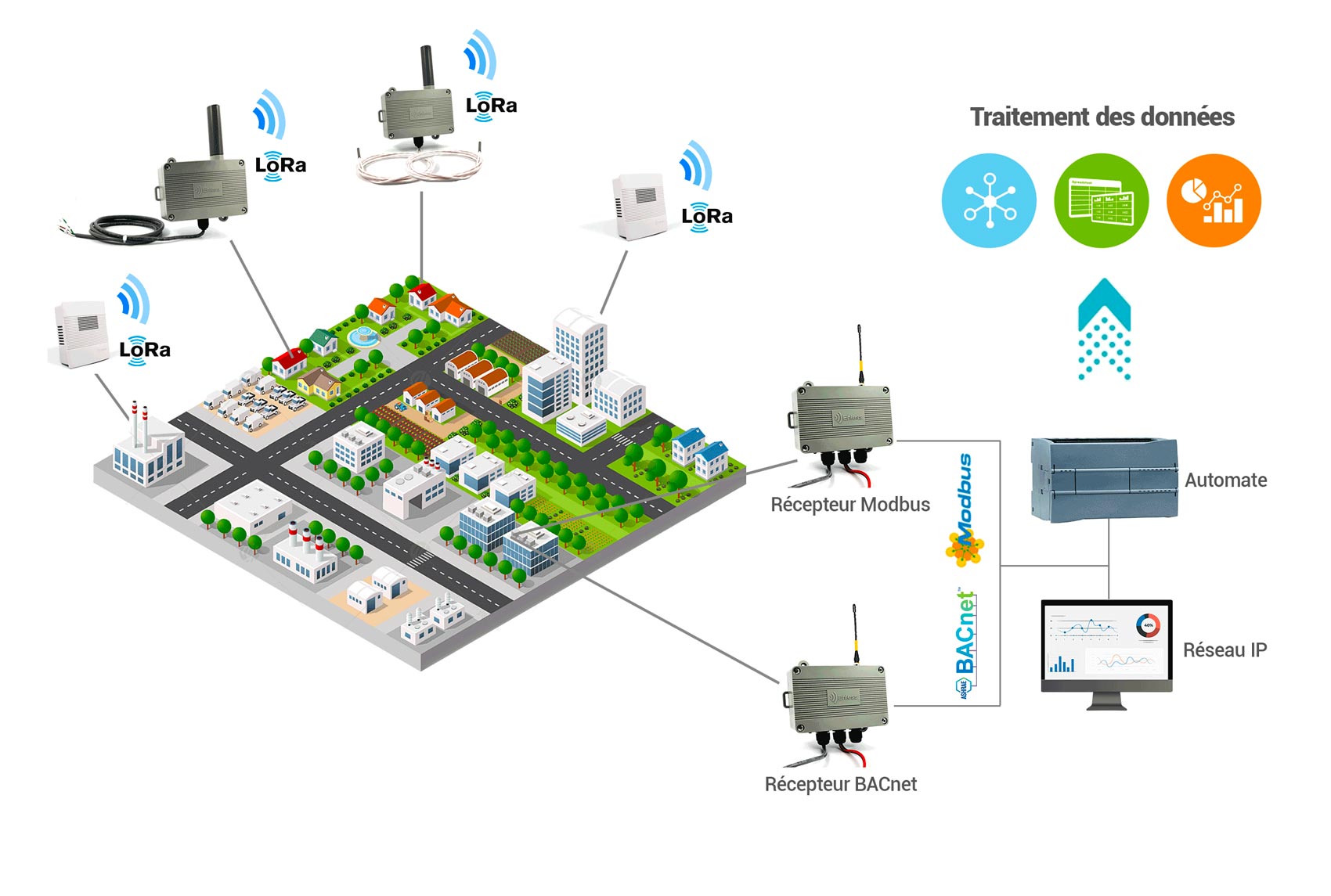

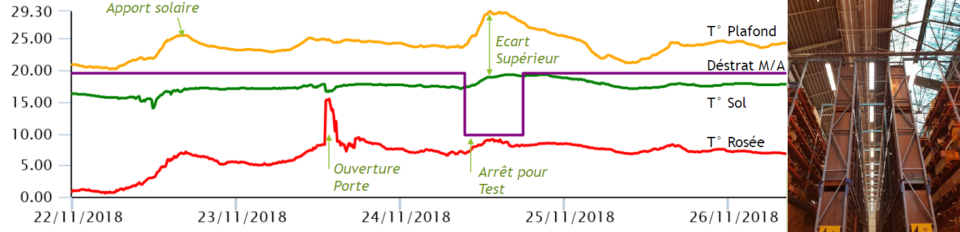

La phase 1 du projet a consisté en la mise en place de sondes radio de température et humidité d’ambiance Enless Wireless dans différentes zones de l’entrepôt, définies par des conditions climatiques homogènes. Des sondes communiquant en Wireless M-Bus 169 MHz ont ainsi été posées en rez-de sol, de plafond et à proximité des déstratificateurs.

Des seuils de température et humidité critiques ont été définis, qui correspondent aux points de rosés.

Pour permettre un bon suivi des résultats, des transmetteurs Pulse Enless Wireless ont été installés en complément et raccordés aux compteurs d’électricité et de gaz du site afin de monitorer l’évolution des consommations énergétiques, de manière quasi hebdomadaire. Cette mise en place a également permis de mesurer dans le détail les consommations énergétiques de chaque service du groupe en vue de répartir plus finement les coûts de structure.

La phase 2 du projet a consisté en la pose par les équipes techniques Airius de plusieurs déstratificateurs dans les zones situées les plus en hauteur de l’entrepôt. Le rôle des déstratificateurs est le renvoi de l’air chaud qui stagne au plafond vers le sol, sans bruit ni courant d’air. Les températures du plafond sont ainsi homogénéisées, même dans les espaces très étroits, et le point de rosé n’est jamais outrepassé.

La phase 3 du projet concerne la supervision des données de température et humidité ambiantes ainsi que des données remontées par les transmetteurs Pulse Enless Wireless raccordés aux compteurs. Les données d’ambiance sont transmises toutes les dix minutes en moyenne (cinq minutes sur les zones les plus sensibles) par les transmetteurs Enless Wireless vers l’automate PCWIN 2 de Lacroix Sofrel en place. Les données poussées sont ensuite analysées et suivies quotidiennement par les équipes de gestion d’Airius via le logiciel superviseur de l’automate.

Quels sont les autres projets en cours ?

L’équipement des sites ArcelorMittal de Nantes – Basse-Indre (à raison de 10 transmetteurs de température et humidité d’ambiance Enless Wireless) et de Dunkerque (12 sondes de contact Enless Wireless permettant cette fois le contrôle des ouvertures et fermetures de portes associé à un projet de déstratification) sont également en cours.

Un projet de déstratification a également été amorcé pour le groupe automobile PSA à l’usine PSA de Charleville. Il a donné lieu à une commande de 12 premiers transmetteurs radio enless installés au niveau des sols et plafonds des entrepôts. La première phase de test qui s’est récemment achevée consiste en l’équipement complet d’un atelier test et le monitoring comparatif des résultats remontés sur l’atelier test par rapport aux mesures effectuées sur un atelier de référence non équipé en système de déstratification. Les premiers résultats montrent déjà une tendance positive.

Pour en savoir plus sur les activités de la société Airius, rendez-vous sur www.airius.fr/.

Cliquez sur les icônes ci-dessous pour relayer cet article sur les réseaux sociaux >>>